深圳文化****樹釆用了鑄鋼件和無縫鋼管高空全位置連接形式,介紹異種材質焊接工藝及焊接中節(jié)點變形控制。

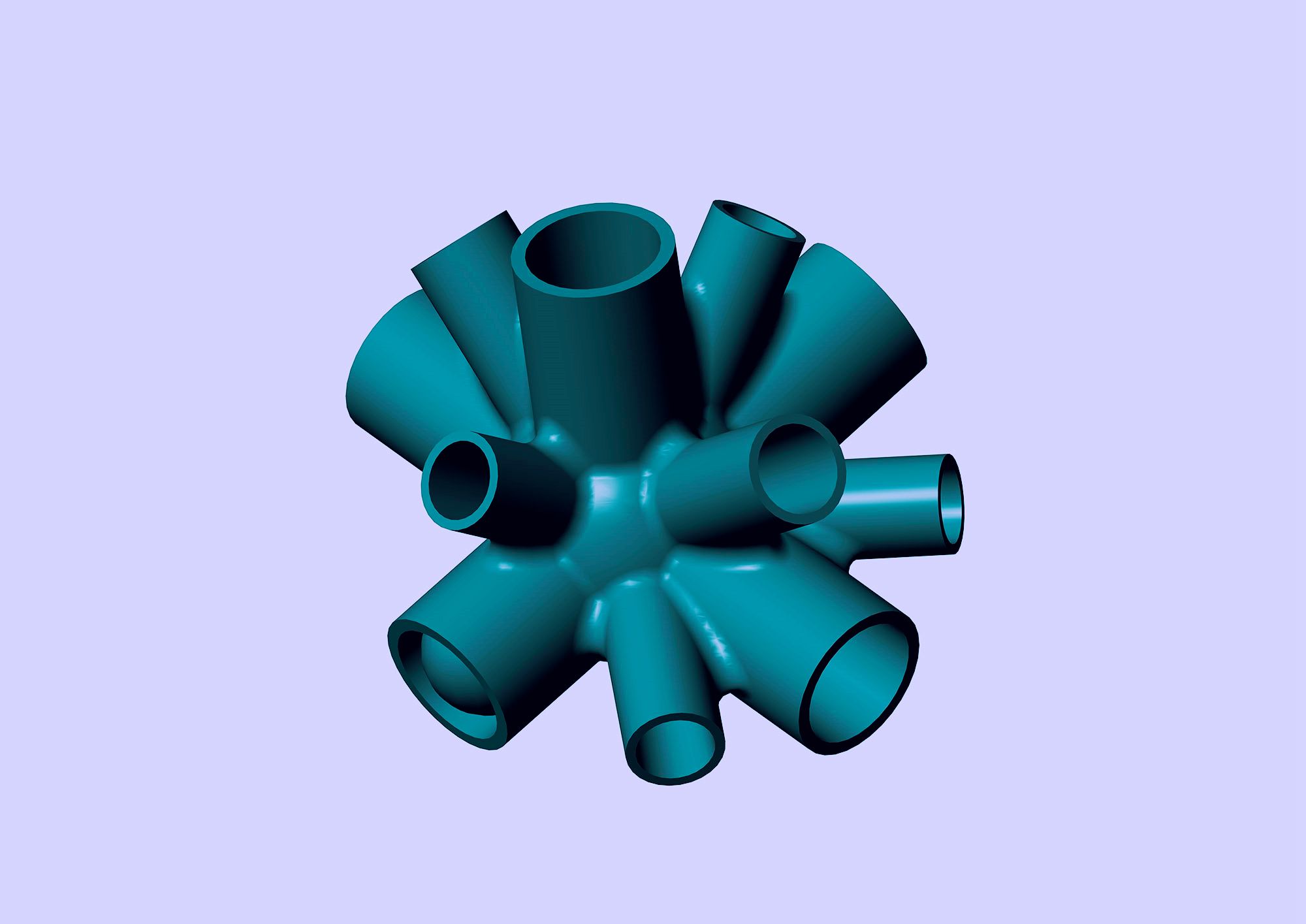

深圳文化**采用了**樹結構,**樹由主干(勁性混凝土)、樹枝(鋼管)和樹冠(玻璃幕墻)組 成,賦予樹的想象,起到建筑象征性雕塑的效果。**樹主干和各枝的連接處采用了鑄鋼節(jié)點,其形式 為多根(**多為10根)大直徑鋼管直接匯交,本工程的難點和**在于異種材質焊接工藝的 確定及高空全位置焊接中節(jié)點變形控制。

1 施工準備

1.1母材材質的選定

**樹采用了鑄鋼件和無縫鋼管高空全位置連接形式。鑄鋼件材質為ZG275-485H,本工程采用單一高溫回火的焊接后熱工藝,使 用履帶式紅外線加熱器進行加熱和保溫,加熱范圍 以焊口**為基準,每側不小于焊縫寬度的3倍。通過采取焊接預熱和后熱工藝,減少收縮應力 (熱應力)和焊接殘余應力,有效減少了焊接變形。 2.2.6矯正措施若通過以上預防變形的措施,箱形 梁仍有微量變形或不符合工藝要求,可采用火焰加熱 矯正法,關鍵在于正確選擇加熱位置和加熱范圍。 設計、鑄造、施工等基礎上,接駁段采用半空心半實心 的鑄鋼節(jié)點,材料規(guī)格為《350 x 40和M50 x 40,無縫 鋼管材質為Q345B,規(guī)格為4350X 19和M50 x 22。

1.2焊接施工部署及管理

**樹鑄鋼節(jié)點在整個結構中起連接、承載、傳力作用,為高空全位置焊接,大部分接頭焊縫呈斜向 對接,仰側傾、爬坡焊極多,需經常變換焊接參數(shù)和焊接位置。因此,必須采取合理的作業(yè)形式、工藝參數(shù)及質量保證措施。根據焊接特點,選用功率強大、 性能先進、操作者可隨時遠距離手控電流、電壓變幅 的整流式多功能焊機。

通過采用先進合理的工藝方法加嚴格科學的管 理,有效地控制了箱形梁制作中的焊接變形,經焊后 檢査各項數(shù)據均滿足圖紙、技術文件要求,并經組對 后實現(xiàn)了 35m跨度的箱形梁高空一次性對接成功, 有效地保證了工程進度和質量。

少拉開一個整層來減少**樹在焊接中的變形:黃 金樹的焊接施工實行項目經理專控,工程技術部、質 量部特控下的工段長負責制。焊接的前期準備、焊 工的資質鑒定、工藝試驗、焊材保管、烘烤領用、工序 擬定及交接等實行專人負責的管理制度。

2焊接工藝與步驟

**樹鑄鋼件與鋼管的焊接采用帶內襯管V 形坡口,此坡口形式可減少焊縫斷面,減少根部與面 縫部收縮差,防止由于焊接應力過度集中在近面縫 區(qū)產生撕裂現(xiàn)象。現(xiàn)場主要采用手工電弧焊焊接, 選用低氫型焊條E-5015,直徑3.2 ~ 4mm。整個焊接 過程須一次完成,嚴格控制返修,必須對各個工序嚴 格要求,確保焊接質量達到設計及規(guī)范要求。

2.1 組對

組對前將鑄鋼件接頭坡口內壁15 ~ 20mm的銹 蝕及污物仔細清除,用角向磨光機將凹陷處磨平。 坡口清理是工藝**,其表面不得有不平整、銹蝕現(xiàn) 象匚在組對時嚴禁對鑄鋼件進行硬性敲打。 2.2校正,預留焊接收縮量

組對后應用專用器具對同心度、曲率過度線認 真核對,確認無誤后,用千斤頂把接頭處坡口間隙頂 至收弧部大于起焊部1.5 ~ 2mm的焊接收縮量,以 保證整個焊接節(jié)點**終的收縮相等,避免焊接應力 的產生,然后進行定位焊。

2.3焊前防護及清理

鑄鋼件接頭處的焊接必須搭設操作平臺,做好 防風雨措施。定位焊的始焊段與收弧處必須用角向 磨光機修磨成緩坡狀,分段檢査并確認無未熔合、裂 紋、氣孔等焊前缺陷,清除飛濺及粉塵。

2.4焊前預熱

本工程采用的ZG275-485H鑄鋼件與Q345B無 縫鋼管在焊接時對預熱、層溫、后溫等要求較高。焊 前預熱即是加熱阻礙焊接區(qū)自由膨脹、收縮的部位, 使其達到預定的溫度值。其目的是消除焊接區(qū)段驟 冷驟熱差、蘊含水分、減緩始焊層溫度散失,制約收 縮發(fā)生的時間。預熱范圍應沿焊縫**兩側100mm 以內進行全位置均勻加熱。由于ZG275-485H(厚 40mm)與Q345B(厚19 ~ 22mm)的管壁厚度存在倍差 及鑄鋼節(jié)點為半空心半實心體,在對接接頭材料中 如果從焊縫**線算起,離開它的距離不同,溫度不 同,加熱和冷卻速度也不同,進而在接頭金屬區(qū)域引 起不均勻的熱應變,并由此產生熱應力(理論上,在 約束固定的碳鋼結構中,若焊接接頭金屬兩個相鄰 面間存在100龍的溫度差,所引起的不均勻熱應力 能達到鋼材的屈服極限應力值),故在本工程中采用 如下預熱溫度值:ZG275-485H 為 220 - 250 Y , Q345B 為18O-2OOY。當預熱溫度達到預定值后,恒溫20 -30min。溫度的測試須在離坡口 80 - 100mm處采 用遠紅外溫度計進行。加熱須繞管運作,以免因加 熱不均勻、單點溫度過高而造成對鑄鋼件的損傷。 2.5正式焊接

2.5.1根部焊接全位置管-管對接接頭在焊接根 部時,應自焊口的**處**線10mm處起弧至管 口的**處**線超過10mm左右止,完成半個焊 口的封底焊,另一半焊前應將前半部分始焊與收尾 處修磨成緩坡狀,在前半部分焊縫上起弧至前半部 分結束焊縫上收弧,完成整個管口的封底焊接,確保 焊肉介于3.0 -3.5mm之間。

2.5.2填充層焊接在焊接填充層中,要注意保證 較高的層間溫度,使正在焊接的層次與已焊層特別 是近根部層的溫度差較小,從而使焊接接頭從壓應 力狀態(tài)轉變成拉應力狀態(tài)(焊縫厚度的1/2 -2/3時 易發(fā)生)的時間盡可能延長,從根本上避免冷熱裂紋 的產生。填充層焊接前應特別注意剔除前層焊道上 的凸起部分與粘附在坡壁上的粉塵,注意消除坡口 邊沿條狀、豆狀未熔合及凹陷夾角。每道焊道應保 持寬8-10mms厚3-4mm-運焊時采用小“8”字方 式,焊接仰焊部位時釆用小直徑焊條,仰爬坡時電流 逐漸增大,在平焊部位再次增大電流密度焊接.在坡 口邊注意停頓,以便于焊縫金屬與母材的充分熔合。 在接近蓋面時應注意均勻留出1.5-2mm的坡口深 度,不得傷及坡口邊,為面縫作好準備。

2.5.3面層焊接面層焊接直接關系到焊接接頭 的外觀質量能否滿足要求,因此應注意選用小直徑 焊條,適中的電流、電壓值并在坡口邊熔合時間稍 長。水平固定口的寬幅小于焊條直徑的4~5倍時, 可不采用多道面縫,垂直與斜固定口須釆用多層多 道焊。嚴格執(zhí)行多層多道焊的原則,以控制線能量的 增加,焊縫嚴禁超高超寬。在焊道清理時盡量少用碳 弧氣刨,以免焊道表面附著的高碳晶粒無法完全清 除,致使焊縫內含碳量增加,從而出現(xiàn)延遲裂紋。

2.5.4層間溫度在焊接過程中,焊縫的層間溫度 應始終控制在120- 150^0要求焊接過程連續(xù),若 出現(xiàn)停焊后的續(xù)焊,則必須加熱到規(guī)定值后,方可繼 續(xù)焊接。

2.6后熱與保溫(消氫處理)

焊接節(jié)點完成且尚未冷卻前進行后熱與保溫處 理,即用氧-乙煥中性焰在焊縫兩側各100mm內均

勻烘烤,使溫度控制在200 - 250r ,用至少4層石棉 布緊裹并用扎絲捆緊,保溫至少4h以上,以保證焊 縫的擴散氫有足夠的時間逸出,消除氫脆的傾向,穩(wěn) 定金屬組織和尺寸,并消除部分殘余應力。

2.7焊縫的清理與檢測

要求焊縫不得有凹陷、超高、氣孔、咬邊、未熔 合、裂紋等現(xiàn)象,在焊后至少24h后按《鋼焊縫手工 超聲波探傷方法和探傷結果分級)GB 11345-89對焊 縫進行超聲波無損檢測,對重要承力節(jié)點要進行跟 蹤復檢監(jiān)測。

3焊接變形控制

3.1接頭全位置焊接順序

管對接后按天芯分2個半圓焊接,以仰焊部位 起焊、平焊部位收焊。釆用分段退焊形式減少焊接 變形。按仰焊一仰立焊—立焊一立平焊一平焊等焊 接順序施工。2個半圓分層對稱施焊,以控制焊接接 頭水平方向變形。釆用多層多道焊減少焊接變形。 3.2節(jié)點焊接順序

多個方向接頭的**樹鑄鋼節(jié)點,其安裝焊接 精度直接影響到與之相連的鋼管的安裝和另一端相 連的鑄鋼節(jié)點,特別是要保證冠蓋關聯(lián)節(jié)點的精度- 依據工藝要求,采用局部熱矯改變主焊管的y, z指向,使之在無外力約 束條件下完成與鑄鋼節(jié)點的**接駁,來逐層消化**樹軀干部的變形。 通過從內向外,先焊粗桿、再焊細桿,先焊收縮量較大節(jié)點、后焊收縮量較小節(jié)點,力求平面對稱施焊,先單獨后整體地分解約束力的合理順序,從根本上減少焊接變形。

3.3接頭反變形矯正

接頭完成施焊后,產生向上微彎變形,采取中性 火焰配合后熱過程矯正,按照上部加熱面積小于下 部加熱面積的方式改變熱后收縮比,從而恢復接頭 位置的平直。

本工程通過確定合理的焊接工藝、焊接方法及 焊接施工順序,成功地解決了樹狀結構中異型材質 的高空全位置焊接難題。